Глоссарий терминов

Абляция

Удаление слоя материала с помощью лазера. Поскольку некоторые материалы (особенно пластмассы) эффективно поглощают длины волн CO2 лазера, то их можно использовать для селективного удаления одного материала с поверхности другого – процесс, известный как абляция. С ее помощью можно удалять пластиковые покрытия, чернила, краски или тонкие пленки с других материалов.

Рисунок 1. Зачистка проводов: поскольку длины волн CO2 лазера лучше поглощаются пластмассой, чем металлом, можно эффективно оголять провода, удаляя пластиковые оболочки

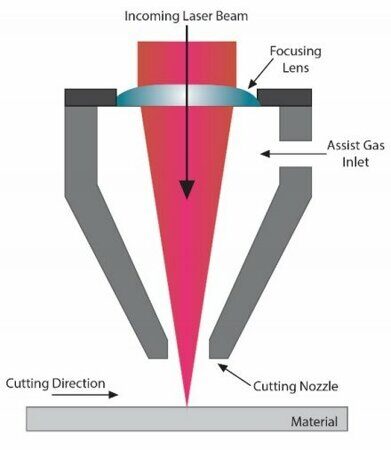

Подача газа

Использование сжатого газа во время лазерной обработки (в зависимости от области применения используется сжатый воздух, азот или кислород). Газ можно подавать коаксиально (соосно с лазерным лучом) или под углом через сопло. Подача газа помогает уменьшить возгорание материалов во время обработки, удалить дым или пыль из рабочей зоны, уменьшить зону термического влияния и повысить эффективность резки.ъ

Рисунок 2. Режущая головка использует коаксиальную подачу газа для удаления искр во время резки металла

Астигматизм

Относится к симметрии пучка; это означает, что поперечное сечение пучка достигает своей самой узкой ширины (направление X на диаграмме) и высоты (направление Y) в разных точках на пути распространения луча (направление Z). Из этого следует, что пучок не может быть сфокусирован до размера маленького круглого пятна, и, вероятно, будет иметь эллиптическую форму, что снижает его качество.

Рисунок 3. Диаграмма астигматизма, где самая узкая точка пучка в направлениях X и Y находится в разных положениях Z

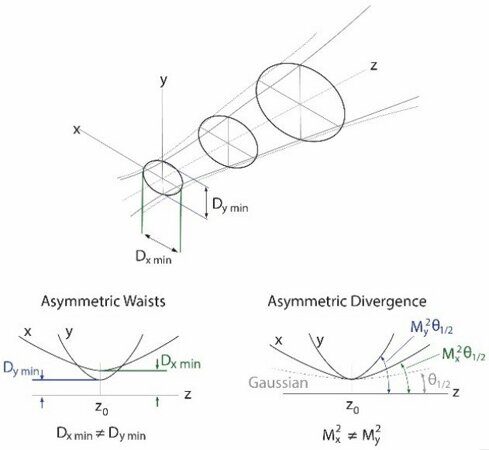

Асимметрия

Относится к симметрии пучка; это может означать, что пучок имеет асимметричное либо сужение, либо расходимость. Асимметричное сужение означает, что диаметр перетяжки в направлениях X и Y различен, из-за чего пучок становится эллиптическим. Асимметричная расходимость означает, что значение M2 в направлениях X и Y различно или что пучок будет расходиться по-разному на каждой оси. Наилучшее качество может быть достигнуто с пучком, который максимально приближен к идеальному гауссову профилю (M2 = 1).

Рисунок 4. Диаграмма асимметричного сужения (в направлениях X и Y разный диаметр перетяжки) и асимметричной расходимости (разные значения M2 для X и Y)

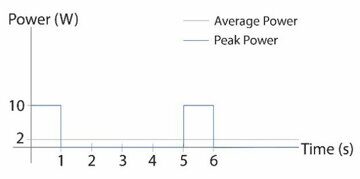

Средняя мощность

Средняя выходная мощность лазера за один цикл включения/выключения. Для непрерывного режима работы лазера (лазер включен 100% времени) выходная мощность является средней мощностью. Для импульсного или непрерывного лазера с малой скважностью средняя мощность – это мощность в одном импульсе, умноженная на скважность. Это усредняет мощность, когда лазер включен и выключен, из-за чего в импульсных лазерах средняя мощность получается ниже пиковой. Средняя мощность – это величина, которую измеряет Power Wizard (измеритель мощности от Synrad) для лазеров мощностью <250 Вт.

Рисунок 5. Пример зависимости средней мощности от пиковой: если пиковая мощность составляет 10 Вт, а скважность 20% (лазер работает 20% времени), то средняя мощность с течением времени составляет 10 x 0.2 = 2 Вт

Формирование пучка

Любой метод, используемый для управления фокусом и расположением пучка, а также его формирования на поверхности материала. Методы формирования пучка могут включать фиксированный фокус (поворотные зеркала и фокусирующую линзу), портальные и гальванические системы, шарнирные манипуляторы (ручные или роботизированные манипуляторы для направления луча используют систему поворотных зеркал на каждом узле). Подходящая система выбирается на основе конкретных приложений и любых требований к скорости, качеству или размеру пятна.

Рисунок 6. Пример формирования пучка: в режущей головке находится фокусирующая линза и подача газа

Симметрия пучка

Это понятие обычно используется для качественного описания круговой формы пучка в его фокусе. Пучок круглой формы улучшает качество маркировки, резки, перфорации и сверления. Например: при резке тонких пленок эллиптическим лучом будут образовываться очень узкие разрезы в одном направлении (скажем, в направлении X) и более широкие разрезы в другом (направлении Y), что приведет к неудовлетворительным результатам. Круглый размер пятна даст стабильные результаты независимо от направления движения, а также круглую перфорацию и т.д. Для количественных измерений качества пучка см. разделы: астигматизм, асимметрию, M2 или эллиптичность.

Рисунок 7. Прожигание блока из акрила создает отпечаток профиля интенсивности лазерного луча. Такой метод позволяет качественно оценить симметрию пучка (на картинке показан лазер с хорошей эллиптичностью)

Кодирование

С помощью CO2 лазера выполняется кодирование информации на упаковке. Кодирование – это довольно широкое определение, которое может включать буквенно-цифровой текст, логотипы, штрих-коды, QR-коды и т.д., нанесенные на ряд материалов, включающих упаковку для пищевых продуктов, медицинскую упаковку, пластиковые бутылки (см. раздел «длины волн») и многое другое. Кодирование часто выполняется путем удаления слоя краски с упаковки.

Рисунок 8. Кодирование на упаковке: срок годности, серийный номер и штрих-код были нанесены на упаковку путем удаления слоя цветных чернил

Непрерывный режим работы лазеров

Эти лазеры генерируют непрерывное излучение при скважности 100%; поэтому их пиковая мощность примерно равна их максимальной средней мощности. Непрерывные лазеры полезны для маркировки, гравировки, создания плавных разрезов на определенных материалах, таких как акрил, и создания изображений в оттенках серого. Все лазеры Synrad серий 48, v и vi серий, ti серий, f201 и i401 являются непрерывными.

Рисунок 9. Непрерывные лазеры Synrad включают лазеры серий 48, v и vi серии, ti серии, f201 и i401

«Converting»

Обработка материалов, которая раньше выполнялась высечкой, теперь может выполняться с помощью лазера. Обычно это тонкие рулонные материалы (тонкие пленки, бумага, карточки, этикетки, ткань и т.д.), которые разрезаются на конвейере по мере прохождения материала под лазером на высоких скоростях. «Converting» охватывает широкий рынок и может включать упаковку, этикетку, дисплейную или поляризационную пленку, текстиль, бумагу и многое другое.

Рисунок 10. Вырезка этикеток: цифровой лазерный процесс позволяет вырезать этикетки различной формы на ходу, обеспечивая большую гибкость, чем традиционная высечка

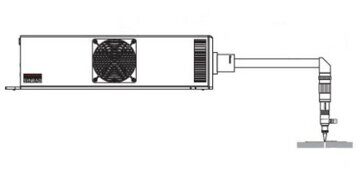

Режущая головка

Это устройство содержит фокусирующую линзу и канал с подачей газа для лазерной обработки в портальной XY системе или в системе с фиксированным фокусом. Хоть эти устройства и могут использоваться для маркировки и гравировки материалов, основная цель использования режущей головки – обеспечение подачи газа во время резки и сверления.

Рисунок 11. Схема режущей головки с подачей газа в действии

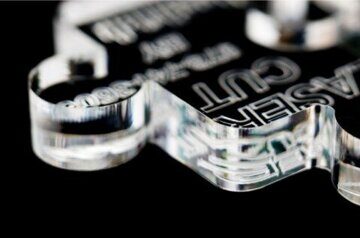

Резка

С помощью CO2 лазера можно резать пластмассы, природные материалы (бумага, дерево и т. д.), текстиль и некоторые тонкие металлы. Качество резки будет зависеть от состава материала, толщины и способности к поглощению длины волны CO2 лазера. Для определения подходящего лазера, используемого для резки, следует учитывать все вышеописанные свойства материала. Лазер может быть импульсным либо непрерывным с разными длинами волн и способами формирования излучения.

Рисунок 12. Акрил - один из самых известных материалов, используемых для резки CO2 лазером. Материал легко режется и одновременно полируется, что часто используется при работе с дисплеями и различными потребительскими деталями

Глубина резкости

Как показано на рисунке, когда лазер сфокусирован, он сначала сходится в фокусе (или фокальной плоскости), а затем расходится в форме песочных часов. Глубина резкости – это расстояние выше и ниже фокальной плоскости, на котором все еще достаточно плотности мощности для достижения хороших результатов лазерной обработки. В зависимости от процесса (резка и маркировка), типа и толщины материала, необходимы различные размеры пятна и параметры глубины резкости. Например: резка толстого акрила потребует большей глубины резкости для получения однородной, чистой кромки (см. изображение выше в разделе «резка»).

Рисунок 13. Схема сфокусированного лазерного луча

Сверление

Создание небольших отверстий (примерно диаметром с размер сфокусированного пятна) в материале. Для этого процесса часто используются импульсные лазеры, поскольку они эффективно доставляют энергию в материал, обеспечивая высокую плотность мощности в малом объеме с минимальной зоной теплового воздействия. Сверление обычно выполняется с помощью фиксированной фокусировки или портальной системы и часто используется для керамики или пластика.

Рисунок 14. Сверление и разметка керамики. Для создания узких симметричных отверстий в материале необходимо высокое качество пучка и высокая пиковая мощность

Скважность

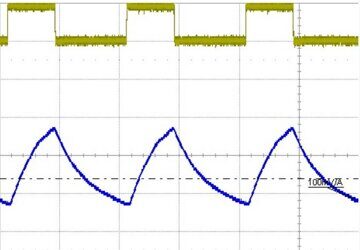

Процент времени включения командного широтно-импульсно модулированного (ШИМ) сигнала, отправленного на лазер, представляет собой скважность. Скважность в 50% дает лазеру команду работать в течение половины времени цикла, в то время как скважность 100% – это непрерывная генерация. Частота определяет длительность цикла, поэтому комбинирование частоты и скважности позволяют контролировать длину импульса лазера. Время нарастания/спада сигнала будет влиять на оптический выход лазера, поскольку есть некоторая задержка в достижении максимальной и минимальной мощности.

Рисунок 15. Пример командного сигнала (вверху) и оптического выхода лазера (внизу). Для сигнала ШИМ задана скважность 10% на частоте 10 кГц, поэтому он составляет 10% от времени цикла. Оптический выход показывает, как время нарастания/спада влияет на лазер (в данном случае лазер серии p150), предотвращая появление на выходе идеальной прямоугольной волны

Эллиптичность

Относится к симметрии пучка; это мера того, насколько пучок является круглым в ближнем и дальнем поле. Эллиптичность в ближнем поле – это отношение диаметра пучка в направлении Y к диаметру в направлении X (таким образом, идеально круглый пучок будет иметь эллиптичность, равную 1). Эллиптичность дальнего поля определяет то, как пучок расходится по каждой оси, поэтому данное соотношение — это расходимость пучка в направлении Y к расходимости пучка в направлении X. Круглый пучок обеспечивает наилучшие результаты применения, обеспечивая стабильную производительность в любом направлении обработки и круглые отверстия при перфорации или просверливании.

Рисунок 16. Пример измерений, выполненных с помощью лазера серии p250 от Synrad с хорошим M2, асимметрией, эллиптичностью (ближнего и дальнего поля) и астигматизмом

Гравировка

Создание рельефа на поверхности материала. Это может быть полезно для маркировки материалов (часто пластмасс), которые не меняют цвет при поглощении излучения СO2 лазера, поскольку это создает эффект затенения в области гравировки, что обеспечивает контраст. Можно создавать глубокие метки, более устойчивые к износу для сериализации или кодирования. Также используется для создания 3D рельефа на таких материалах, как дерево.

Рисунок 17. Пример 3D гравировки дерева: контраст создается за счет более глубокой гравировки на определенных участках

Время нарастания/спада

Время нарастания/спада – это время, в течение которого выходная мощность лазера увеличивается с 0 Вт до максимума (время нарастания), а затем от максимума к 0 Вт (время спада). Обычно, в зависимости от модели лазера, время составляет от 75 до 150 мкс. Для достижения наилучших результатов при высокоскоростной маркировке, гравировке, перфорации или разметке это время должно быть как можно меньше.

Рисунок 18. Пример времени нарастания/спада: электрический ШИМ сигнал (cверху) в сравнении с фактическим оптическим выходом лазера (снизу). Рост до максимальной мощности и падение до минимума происходит не мгновенно, что не позволяет выходному сигналу иметь идеальную прямоугольную форму

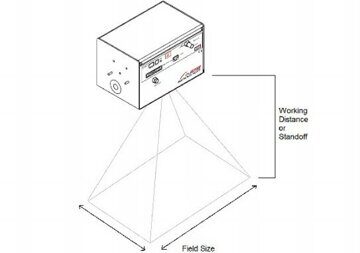

Размер поля

Область, в которой сканирующая головка может работать с неизменным качеством. Масштаб размеров основан на настройке фокусировки. Наименьший размер поля также будет иметь наименьший размер пятна (большая плотность мощности и большая детализация) и более короткое рабочее расстояние (расстояние между сканирующей головкой и фокальной плоскостью). Выбор сканирующей головки и фокусирующей линзы обычно включает в себя балансировку между необходимым размером пятна и желаемым размером поля.

Рисунок 19. Пример размера поля сканирования для FH Flyer

Фиксированный фокус

Область, в которой сканирующая головка может работать с неизменным качеством. Масштаб размеров основан на настройке фокусировки. Наименьший размер поля также будет иметь наименьший размер пятна (большая плотность мощности и большая детализация) и более короткое рабочее расстояние (расстояние между сканирующей головкой и фокальной плоскостью). Выбор сканирующей головки и фокусирующей линзы обычно включает в себя балансировку между необходимым размером пятна и желаемым размером поля.

Рисунок 20. Фиксированная фокусировка – это такое же простое устройство, как поворотное зеркало, коллиматор и режущая головка, вмещающая фокусирующую линзу и вспомогательный воздушный поток

Частота

Это частота широтно-импульсной модуляции (ШИМ), которая управляет лазером (то есть: как часто лазер получает команду на срабатывание). Вместе со скважностью эти параметры управляют длиной импульса (время, в течение которого лазер включен; длина импульса равняется скважности, деленной на частоту). На низких частотах (10 кГц) импульсы накладываются друг на друга, создавая квазинепрерывный режим в импульсных лазерах. На высоких скоростях необходимо контролировать частоту, чтобы использовать соответствующий интервал между импульсами, с целью избежать их наложения (резка/маркировка), либо разделения (перфорирование/скрайбирование).

Рисунок 21. ШИМ сигнал (зеленая линия) и оптический выход лазера (синяя линия)

Гальваносканер

Гальваносканер используется как для обозначения системы формирования пучка, использующей зеркальные гальванометры для направления лазера (см. раздел «сканирующая головка»), так и для самих зеркал. Зеркальный гальванометр – это электромеханическая система, которая отклоняет пучок света под воздействием управляющего электрического сигнала. Эти устройства обеспечивают высокоскоростное и точное формирование пучка и часто используются для кодирования или «converting».

Рисунок 22. Пример установки со сканирующей головкой: гальванические зеркала обеспечивают быстрое и точное движение для направления луча по материалу

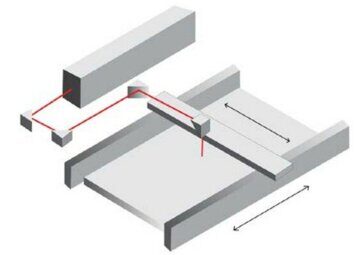

Портальные системы

Один из методов формирования пучка. XY-портальные системы используют «летающую оптику» (что означает, что оптические зеркала и фокусирующая линза движутся, а сам лазер неподвижен) для перемещения лазерного пучка по рабочей зоне. Оптика, установленная на портальной системе, обеспечивает движение в двух направлениях: X и Y. Этой системой можно управлять аналогично струйному принтеру (быстрое движение вперед и назад в направлении X, медленное движение в направлении Y), что называется растровым движением. Кроме того, они могут работать в векторном движении, которое представляет собой комбинацию движения по осям X и Y, используемого для создания очерченных форм (аналогично эскизу травления) или прямолинейного движения.

Рисунок 23. Пример установки XY-портальной системы: луч выходит из лазера и отражается от двух поворотных зеркал по мере приближения к порталу. Последние два поворотных зеркала могут двигаться (летающая оптика) и, таким образом, контролировать положение пучка на материале

Гауссов профиль

Функция Гаусса (колоколообразная кривая) описывает идеальный профиль плотности энергии для излучения CO2 лазера – пучок имеет наибольшую интенсивность в центре, симметрично убывая по мере отдаления от центра. Чем больше пучок приближен к идеальному гауссовому профилю, тем в меньшую точку он может быть сфокусирован (до точки, когда пучок становится дифракционно ограниченным). Это приводит к большой плотности мощности и повышает скорость обработки. Кругло-симметричная форма пучка также улучшает качество нанесения, создавая однородные отметки или разрезы в любом направлении.

Рисунок 24. Профиль распределения плотности энергии гауссова пучка: круговой пучок с наибольшей интенсивностью в центре, которая симметрично убывает во всех направлениях

Зона термического влияния (ЗТВ)

Зона термического влияния — участок основного материала, который при нагреве в процессе обработки не расплавился, но его микроструктура и свойства изменились. Избыточное тепло, поглощаемое материалом во время обработки, может вызвать плавление (формирование выступа расплава на кромке среза) или обесцвечивание. Использование импульсных лазеров различных длин волн, лазеров с подачей газа или лазеров с более высокой мощностью – все это распространенные методы уменьшения зоны термического влияния.

Рисунок 25. ЗТВ на ПЭТ-пленке. Слева использовался лазер на длине волны 10.6 мкм, а справа на длине волны 9.3 мкм

Вырез

Глубина материала, удаляемого лазером в процессе резки, обычно немного больше размера пятна. Также имеется в виду образование конического выреза, когда верхняя и нижняя части выреза имеют разную толщину. Таким образом, клиенты Synrad могут указать требуемую ширину или угол для своих приложений. Потому для получения заданной ширины выреза и конуса необходимо балансировать размер пятна и глубину фокуса.

Рисунок 26. Чтобы лезвия можно было точно установить и закрепить на доске, при резке древесного картона требуется постоянная глубина выреза и ширина конуса

K, качество пучка

Измерение качества пучка: значение K показывает то, насколько хорошо пучок может быть сфокусирован до небольшого пятна. Это увеличивает удельную мощность для большей детализации и скорости обработки. Качество пучка представляет собой степень отклонения от идеального гауссова пучка. У идеального пучка коэффициент K равен 1; большинство лазеров Synrad имеют значение K≥0.83. M2 также обычно используется в промышленности, где K = (1/M2) для гауссового режима TEM00.

Рисунок 27. Расчет M2: сравнение поведения реального пучка с идеальным Гауссовым, где

«Kiss-cut» Селективная резка

«Kiss-cut» или селективная резка – это разрез, который проникает только в один поверхностный слой материала без проникновения в основу. Этот стиль резки используется для этикеток: (хотя его можно применять и для других приложений) сама этикетка разрезается по принципу «Kiss-cut», оставляя неповрежденным материал основы. Для этого требуется лазер со стабильной плотностью мощности (т. е. требующий постоянной мощности и размера пятна с течением времени).

Рисунок 28. «Kiss-cut» этикетка

M2 Качество моды или коэффициент качества пучка

Измерение качества пучка: значение M2 показывает то, насколько хорошо луч может быть сфокусирован до небольшого пятна, что увеличивает удельную мощность для большей детализации и скорости обработки. Значение M2 – это степень отклонения от идеального гауссова пучка. Это отношение фактического произведения параметров пучка (половина угла расходимости лазерного пучка, умноженного на радиус в его самой узкой точке) к произведению параметров идеального гауссова пучка. У идеального пучка M2 = 1; большинство лазеров Synrad имеют M2 ≤1.2.

Рисунок 29. Расчет M2: сравнение поведения реального пучка с идеальным Гауссовым, где M2

Маркировка

Лазерная обработка, изменяющая поверхность материала. Обычно она связана с контрастным изменением цвета, но может также включать световую абляцию или гравировку. Приложения могут включать маркировку буквенно-цифрового текста, логотипов, изображений, диаграмм или штрих-кодов.

Рисунок 30. Разметка текста и матрицы данных на печатной платах для создания отметок на поверхности требуется стабильная плотность мощности лазера

Маркировочная головка

Используемый взаимозаменяемо с «маркировочной головкой», метод формирования излучения, включающий в себя гальванометрические (гальваносканер) зеркала, которые направляют лазерный пучок в материал. Является одним из самых быстрых методов формирования излучения, особенно по сравнению с портальной системой, но имеется ограничение по размеру пятна и рабочего поля. Как следует из названия, в основном используется для маркировки, но также может разрезать тонкие материалы, такие как этикетки, пластиковые пленки или тонкие ткани. Часто встречается на производственных линиях для кодирования и «converting».

Рисунок 31. Маркировочная головка FH Flyer компании Synrad. Размер пятна и размер поля регулируются движением фокусирующей линзы в нижней части устройства

Маркировка (режим слежения)

Сканирующая головка обрабатывает материал или детали, которые проходят мимо нее на конвейере или в рулонной системе. Используется в производстве для кодирования и «converting». Датчик запускает сканирующую головку для выполнения резки, маркировки, перфорации и т.д. и может быстро менять выполняемые задачи. Универсальность приложений и быстрая смена режима работы – огромное преимущество по сравнению с традиционными механическими операциями. Скорость движения конвейера или материала определяется тем, насколько быстро сканирующая головка/лазерный узел может выполнить желаемую задачу.

Рисунок 32. Кодирование бутылок и упаковывание – обычное применение маркировки. Такая информация, как серийные номера и даты, легко поддаются перезаписи, что значительно упрощает производство

Пиковая мощность

Максимальная выходная мощность лазера. Для непрерывного лазера пиковая мощность примерно равна средней мощности. Для импульсных лазеров пиковая мощность примерно равна средней мощности, деленной на скважность. Высокая пиковая мощность полезна для уменьшения зоны термического влияния на чувствительных материалах, быстрого прокалывания тонких поверхностей материала (для перфорации или разметки) и проникновения через поверхности материалов, которые требуют высокой плотности мощности (например, некоторые металлы).

Рисунок 33. Пример пиковой мощности по сравнению со средней: если средняя мощность составляет 2 Вт, а скважность составляет 20% (то есть: лазер работает 20% времени), то пиковая мощность составляет примерно 2 ÷ 0,2 = 10 Вт

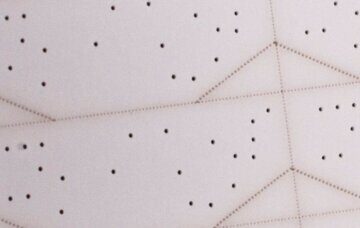

Перфорация

Серия небольших сквозных или несквозных отверстий в материале. Для создания отчетливых круглых перфорационных отверстий обычно используется импульсный лазер с коротким временем нарастания/спада и высокой пиковой мощностью. В пищевой промышленности перфорация используется для овощных пакетов или легко открываемых упаковок; его также можно использовать для создания вентиляционных отверстий в спортивных тканях или для перфорирования бумаги.

Рисунок 34. Перфорация часто используется для легко открываемых упаковок. Ее также можно использовать для стимулирования потока воздуха через овощные упаковки, увеличивая срок хранения

Поляризация

Поляризация описывает ориентацию электрического поля по отношению к направлению распространения лазерного излучения. Свет – это электромагнитная волна с электрическим полем, колеблющимся перпендикулярно направлению его распространения. Сюда входят различные типы поляризации:

- Случайная - электрическое поле не имеет определенной воспроизводимой траектории

- Линейная – электрическое поле колеблется в одной плоскости по отношению к траектории распространения лазерного излучения, обычно вертикально, горизонтально или под 45°

- Круговая – электрическое поле описывает окружность вокруг пути распространения лазерного излучения

- Эллиптическая – электрическое поле описывает эллипс вокруг пути распространения лазерного излучения

Некоторые материалы могут быть чувствительны к поляризации, демонстрируя различную реакцию на резку пучком с различной ориентацией электрического поля. Поляризация также важна для компонентов формирования излучения, таких как оптические изоляторы, которые предотвращают повреждение лазера обратными отражениями при резке отражающих материалов, например металлов.

Рисунок 35. Вверху: электрическое поле колеблется перпендикулярно направлению движения лазерного пучка (в данном случае линейная поляризация). Внизу: A) случайная поляризация, B) вертикальная, линейная поляризация, C) круговая поляризация

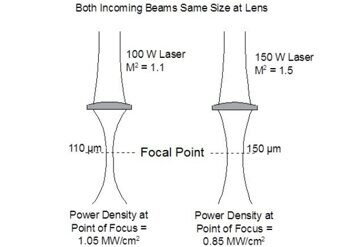

Плотность мощности

Мера мощности на единицу площади, относящаяся к плотности мощности лазерного излучения в сфокусированном пятне. Например, лазер мощностью 100 Вт со сфокусированным пятном в 110 мкм имеет плотность мощности 1,05 МВт/см2. Более высокая плотность мощности позволяет эффективней воздействовать на материал, уменьшая зону термического влияния или увеличивая скорость обработки. Возможность фокусировки лазерного пучка в пятно меньшего размера связана со значением M2 (лучшее значение M2 – как можно ближе к 1, позволит уменьшить размер пятна).

Рисунок 36. Расчет плотности мощности. Демонстрация эффект M2, размера пятна и мощности лазера

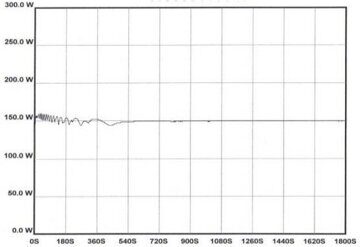

Стабильность мощности

Стабильность выходной мощности лазера во времени. Для Synrad этот процент рассчитывается следующим образом:

Повышенная стабильность мощности приводит к большей согласованности лазерной обработки, обеспечивая постоянность во времени следующих параметров: цвет метки, глубина резки, профиль элемента или зону термического влияния. Тем не менее, есть предостережения: стабильность мощности не включает временные рамки колебаний мощности. Таким образом, даже лазер с хорошей стабильностью мощности (<±5%) может показывать непостоянные результаты маркировки или резки, если колебания мощности происходят быстрее, чем может заметить глаз. Типичный пример – образование полос во время маркировки. Еще одно замечание: стабильность питания – не единственный параметр, влияющий на окончательный результат, влияние также оказывает любое изменение размера или формы пятна.

Рисунок 37. Зависимость выходной мощности лазера от времени работы. Максимальная выходная мощность в данном примере составляет 160 Вт, а минимальная 145 Вт. Стабильность мощности получается 4.92%. После прогревания лазера стабильность значительно улучшается

Импульсный лазер

Лазер, выходной луч которого представляет собой не непрерывное излучение, а серию импульсов. Импульсные лазеры имеют более высокую пиковую мощность, но имеют ограниченную скважность (обычно <50%), что полезно для определенных приложений. Высокая пиковая мощность обеспечивает эффективную передачу энергии, что позволяет снизить зону термического влияния, быстрее просверливать тонкие поверхности материала (полезно для перфорации/разметки) и получать высокую удельную мощность для просверливания сложных материалов, таких как металлы. Импульсные лазеры могут работать в квазинепрерывном режиме, когда частота повышается настолько, что импульсы начинают накладываться друг на друга (из-за ограничений, связанных с временем нарастания и спада), что позволяет им осуществлять резку и маркировку аналогично непрерывному лазеру.

Рисунок 38. Сравнение непрерывного лазера с большой скважностью с импульсным лазером с ограниченной скважностью. Обратите внимание, что пиковая мощность непрерывного лазера ~ равна его средней мощности, в то время как импульсный лазер обеспечивает гораздо более высокую пиковую мощность

Широтно-импульсная модуляция (ШИМ)

Входной сигнал, осуществляющий управление лазерами, содержит серию импульсов, которые (в сочетании с временем нарастания/спада) определяют способ его работы. Процент времени, когда сигнал активен – это скважность (таким образом, при скважности 50% лазер будет работать половину времени, тогда как скважность 100% – это, по сути, непрерывное излучения или постоянный активный сигнал). Комбинирование скважности с частотой позволяет контролировать длину импульса лазера. Импульсные лазеры ограничены скважностью и имеют быстрое время нарастания/спада, что позволяет получить короткий импульс с высокой пиковой мощностью, настраиваемый для различных приложений.

Рисунок 39. Пример ШИМ сигнала (снизу) и оптического выхода лазера (сверху). Обратите внимание, что время нарастания/спада лазера не позволяет оптическому выходу быть идеальной прямоугольной формы

Растр (Битовая карта)

Движение, аналогичное струйному принтеру: быстрое возвратно-поступательное движение по оси X и построчное продвижение по оси Y для заполнения формы. Эти сканирующие головки и порталы используются для заполнения текста, логотипов, изображений и штрих-кодов. Поскольку этот процесс должен захватить всю область материала, он медленнее векторной маркировки.

Рисунок 40. Растровое движение используется для заливки твердых форм, текста или изображений во время маркировки или гравировки

Время нарастания

Время нарастания/спада – это время, в течение которого выходная мощность лазера увеличивается с 0 Вт до максимума (время нарастания), а затем от максимума к 0 Вт (время спада). Обычно, в зависимости от модели лазера, время составляет от 75 до 150 мкс. Для достижения наилучших результатов при высокоскоростной маркировке, гравировке, перфорации или разметке это время должно быть как можно меньше.

Рисунок 41. Пример времени нарастания/спада: электрический ШИМ (вверху) сигнал в сравнении с фактическим оптическим выходом лазера (внизу). Повышение до полной мощности и падение до минимума происходит не мгновенно, что не позволяет выходному сигналу быть идеальной прямоугольной формы

Сканирующая головка

Используемый взаимозаменяемо с «маркировочной головкой», метод формирования излучения, включающий в себя гальванометрические (гальваносканер) зеркала, которые направляют лазерный пучок в материал. Является одним из самых быстрых методов формирования излучения, особенно по сравнению с портальной системой, но имеется ограничение по размеру пятна и поля. Как следует из названия, в основном используется для маркировки, но также может разрезать тонкие материалы, такие как этикетки, пластиковые пленки или тонкие ткани. Часто встречается на производственных линиях для кодирования и «converting».

Рисунок 42. Маркировочная головка FH Flyer компании Synrad. Размер пятна и размер поля регулируются движением фокусирующей линзы в нижней части устройства

Разметка

Создание серии глубоких узких отверстий в поверхности материала. Обычно используется для сегментирования. На материалах, таких как керамика, которые плохо режутся, импульсный лазер рисует линии, по которым материал потом делится на более мелкие кусочки. Высокая пиковая мощность и быстрое время нарастания/спада импульсных лазеров создают более чистую и глубокую разметку в материале.

Рисунок 43. Поперечное сечение двух размеченных керамических листов

Размер пятна

Минимальный диаметр сфокусированного лазерного пучка. Размер пятна будет варьироваться в зависимости от качества пучка (значение M2), размера пучка, попадающего в фокусирующую линзу и самой линзы. Меньшие размеры пятна имеют более высокую плотность мощности и позволяют достичь большей детализации, но имеют меньшую глубину резкости (то есть: лазерное излучение быстрее расходится от точки фокусировки) и поэтому не может использоваться на неровных поверхностях или для резки толстых материалов. Пятна большого размера будут иметь большую глубину резкости, но маленькая удельная мощность делает их непригодными для резки. Для оптимальной работы эти параметры должны быть сбалансированы.

Рисунок 44. Схема сфокусированного лазерного пучка

Автономный режим

Позволяет сканирующей головке работать независимо от компьютера. В автономном режиме программа загружена непосредственно в устройство и может запускаться внешним сигналом. Для векторной маркировки или резки – это самый быстрый режим, так как между компьютером и сканирующей головкой нет задержки связи. Также данный режим обычно используется в производстве.

Рисунок 45. Сканирующая головка может работать независимо от компьютера, требуя только источника питания и кабель связи с лазером

Парный режим

Сканирующая головка подключена к компьютеру и контролируется через программное обеспечение Synrad WinMark Pro, которое позволяет пользователям создавать и импортировать проекты, а затем оптимизировать настройки лазера и сканирующей головки для достижения желаемого результата. Таким образом, парный режим наиболее полезен для тестирования новых процессов и материалов, включая маркировку, резку, гравировку или перфорацию.

Рисунок 46. Программное обеспечение WinMark Pro позволяет пользователям создавать или загружать графику и программировать отдельные компоненты

Векторное движение

Движение, которое, в отличие от возвратно-поступательного движения растровой сетки, может следовать через материал по любому пути. Векторное движение генерируется некоторой комбинацией движений по осям X и Y, подобно «волшебному экрану». Векторное движение эффективней растрового и используется для маркировки, резки, перфорации, разметки или сварки.

Рисунок 47. Векторное движение может следовать по материалу по любому пути и часто используется для маркировки и резки

Длина волны

Для CO2 лазера доступны следующие длины волн: 10.6 мкм, 10.2 мкм и 9.3 мкм; наиболее часто используется 10.6 мкм. Все материалы имеют разную способность к поглощению на различных длинах волн: полиэтилентерефталат (ПЭТ) является классическим примером хорошего поглощения на 9.3 мкм, в то время как полипропилен (ПП) более эффективно поглощает на 10.2 мкм. Выбор правильной длины волны обеспечивает лучшую скорость обработки и/или более чистые результаты (либо лучшие отпечатки, либо уменьшение зоны термического влияния в разрезах). Обратите внимание, что другие лазеры работают на других (часто гораздо более коротких) длинах волн, влияя на типы материалов, с которыми они могут взаимодействовать.

Рисунок 48. Спектр поглощения для ПЭТ: вертикальные линии показывают поглощение при 9.3 мкм (зеленая линия), 10.2 и 10.6 мкм (красные линии). Лучшее поглощение на длине волны 9.3 мкм улучшает скорость и качество обработки

©Synrad, a Novanta company

Компания INSCIENCE является официальным дистрибьютором продукции Synrad на территории РФ

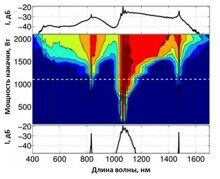

В статье описан метод генерации суперконтинуума, расширенного в видимый диапазон. За счет четырехволнового смешения накачка 1064 нм создает антистоксовы и стоксовы компоненты на 831 нм и 1478 нм. Фазовый синхронизм обеспечивается благодаря микроструктурированному мультимодальному волокну особой конструкции.

контакты

г. Санкт-Петербург, улица Савушкина 83, корп. 3