Лазерно-водоструйная обработка с коаксиально-кольцевой аргоновой струей

Введение

Сложно обрабатываемые материалы, такие как композиты с керамической матрицей (ККМ) и алмазное покрытие, полученное химическим осаждением из паровой фазы (алмазное CVD покрытие), применяются в авиационной и аэрокосмической отраслях.

Обработка лазерами ультракоротких импульсов превосходит традиционные методы по точности. Лазерно-водоструйная обработка – технология, использующая более бюджетные и производительные наносекундные лазеры и струю воды высокого давления, подаваемую с лазерным лучом. Проблема лазерно-водоструйной обработки – потери лазерной энергии из-за осадка, образующегося в отверстии, что затрудняет создание глубоких структур.

В работе использование защитной коаксиальной кольцевой атмосферы из аргона для повышения обрабатывающей способности лазерно-водоструйной системы. Образцы ККМ с глубокими концентрическими микроотверстиями, созданные с применением данного метода, удовлетворяют высоким требованиям авиационной промышленности: имеют минимум дефектов и отличные механические свойства. Более того, их предел прочности и усталостная долговечность больше, чем у образцов, полученных сухой обработкой сверхбыстрыми лазерами. Метод также тестировался применительно к скрайбированию алмазного CVD покрытия: получены гладкие глубокие канавки без значительных дефектов.

Эксперимент

Используется зеленый наносекундный лазер Pulse 532-50-LP производства Inngu Laser. Рассчитанный диаметр сфокусированного пучка: 34.13 мкм, диаметр сопла: 80 мкм.

Таблица 1. Основные выходные параметры лазера

|

Длина волны |

Длительность импульса |

Частота следования импульсов |

Средняя мощность |

Энергия импульса |

M2 |

|

532 нм |

100 – 120 нс |

50 – 100 кГц |

50 Вт (макс.) |

1 мДж (макс.) |

1.2 |

Cкрайбирование кремния и сверление отверстий в композите с керамической матрицей

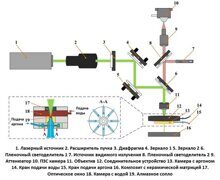

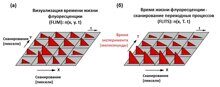

Для тестирования метода проводилось скрайбирование кремния и точечное сверление композита с керамической матрицей при различных значениях давления аргона, давления воды и энергии лазерного импульса. Экспериментальная схема представлена на рис. 1.

Рисунок 1 — Экспериментальная схема

Выявлены следующие особенности метода:

- Струя аргона образует дренажный круг, эффективно удаляющий осажденную воду. Таким образом, объемы абляции остаются высокими на протяжении всего процесса сверления глубоких отверстий

- Максимальное расстояние до обрабатываемой поверхности образца ограничивается рабочим расстоянием порядка 10-15 мм, потенциально оно может быть увеличено в перспективе за счет изменения состава защитной газовой струи

- Увеличение давления аргона положительно сказывается на глубине абляции

- Основным параметром, определяющим качество сверления, является энергия импульса. При энергии 0.6 мДж и выше сквозные отверстия в ККМ подложке формируются с ровными краями

- Энергия лазера ограничена диаметром струи воды, что локализует абляцию, ограничивает диаметр отверстия и минимизирует повреждения на стенках

Сверление концентрических отверстий в композите с керамической матрицей

В качестве образца используется композит с керамической матрицей толщиной 3,3 мм и пористостью 6,2%. Сверление проводится послойно по схеме на рисунке 2.

Рисунок 2 — Схема послойного сверления керамического композита от центра к внешнему диаметру. RE – внешний радиус сканирования, d – шаг сканирования на одном слое, r – радиус первого круга сканирования, l – шаг сканирования по глубине

В результате получены отверстия диаметром ~0,4-0,5 мм с гладкими стенками, с высокой степенью округлости на входе и выходе и малой конусностью ~0.012-0.016 (рис. 3).

Рисунок 3 — Типичные морфологии полученных вертикальных и наклонных отверстий

Тестирование механических свойств и сравнение с обработкой лазерами ультракоротких импульсов

Проведены тесты пределов прочности и усталостной долговечности образцов, полученных предложенным методом и обработкой сверхбыстрыми лазерами. Обработка ККМ подложки сверхбыстрыми лазерами производилась по аналогичной схеме (рисунок 2), использовались пикосекундный лазер 343 нм с длительностью импульса 8,5 пс (GX-30, Edgewave) и фемтосекундный лазер 1030 нм с длительностью импульса 255 фс (Pharos-15, Light Conversion).

Таблица 2. Средние значения механических свойств полученных образцов ККМ с отверстием микрометрического диаметра

|

|

Усталостная долговечность |

Предел прочности, МПа |

|

Лазерно-водоструйная обработка с коаксиально-кольцевой аргоновой струей |

89.5 |

212.6 |

|

Фемтосекундный лазер |

72.7 |

194.2 |

|

Пикосекундный лазер |

80.5 |

198.6 |

Как видно из таблицы 5, лучшие результаты демонстрирует лазерно-водоструйная обработка с коаксиально-кольцевой аргоновой струей.

Скрайбирование алмазного CVD покрытия

Скрайбирование алмазного CVD покрытия производилось при давлении воды 30 МПа и давлении аргона 0.7 МПа и следующих параметрах лазерного сканирования.

Получены канавки со средней шириной 175.8 мкм и глубиной 2030 мкм. Практически отсутствуют такие дефекты, как микротрещины, сколы кромок, карбонизация. Подобное качество обработки данного покрытия труднодостижимо для прочих известных методов.

Рисунок 4 — Результат скрайбирования алмазного CVD покрытия (а) общий вид, (б) вид канавок сверху, (в) поперечная морфология канавок

Заключение

Технология лазерно-водоструйной обработки с коаксиально-кольцевой аргоновой струей продемонстрировала отличные результаты при обработке сложных материалов: кремния, композитов с керамической матрицей, алмазного CVD покрытия:

- Отношение глубины канавки к ширине при однорядном скрайбировании кремния: 41.2, что более чем на 50% превышает значение, полученное при лазерно-водоструйной обработке без коаксиально-кольцевой аргоновой струи в предыдущих исследованиях

- Отношение глубины отверстия к диаметру при одноточечной абляции ККМ подложки: 40.7

- Предел прочности образца ККМ с концентрическим отверстием: 212.6 МПа, усталостная долговечность: 89.5, что превосходит характеристики образцов, полученных обработкой сверхбыстрыми лазерами

- При скрайбировании алмазного CVD покрытия получены узкие глубокие канавки практически без дефектов.

Аргоновая струя мгновенно очищает отверстие от образующихся в процессе обработки отходов, благодаря чему лазерная энергия не рассеивается, что поддерживает высокий объем абляции на протяжении всего процесса обработки. Мгновенная очистка также снижает риск остаточного осаждения, влияющего на гладкость стенок, и препятствует образованию оксидного слоя. Лазерно-водоструйная обработка высокопроизводительна и может успешно применяться в промышленности.

В серии наносекундных лазеров высокой мощности

Компания INSCIENCE поставляет лазеры для микрообработки материалов и является эксклюзивным дистрибьютором продукции Inngu Laser на территории РФ

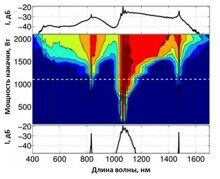

В статье описан метод генерации суперконтинуума, расширенного в видимый диапазон. За счет четырехволнового смешения накачка 1064 нм создает антистоксовы и стоксовы компоненты на 831 нм и 1478 нм. Фазовый синхронизм обеспечивается благодаря микроструктурированному мультимодальному волокну особой конструкции.

контакты

г. Санкт-Петербург, улица Савушкина 83, корп. 3