Применение CO2 лазеров с высокочастотной накачкой для обработки материалов

Преимущества СО2 лазеров с высокочастотной накачкой

В последнее время во многих применениях все чаще используют CO2 лазеры с высокочастотной накачкой. Данный факт обусловлен высокой производительностью, долговечностью и безопасностью таких лазеров. Они обеспечивают высококачественный лазерный пучок (более чем в 3 раза лучше, чем стеклянная трубка), высокую плотность мощности возбуждения, низкое рабочее напряжение, удобную регулировку выходной мощности, отличную стабильность мощности и высокую эксплуатационную надежность. Процесс высокочастотного возбуждения СО2 газа обеспечивает высокую частоту следования импульсов, что повышает скорость и эффективность обработки материалов.

CO2 лазеры с высокочастотной накачкой имеют гораздо более длительный срок службы (> 20000 часов), низкие затраты на техническое обслуживание, поскольку их можно повторно заправлять газом. CO2 лазеры с высокочастотной накачкой гарантированно соответствуют номинальной выходной мощности в течение всего срока службы устройства. Кроме того, CO2 лазеры с высокочастотной накачкой низкой и средней мощности охлаждаются воздухом. Регулировка температуры в лазерах средней мощности обычно требует только вентиляторов, это не только уменьшает габариты системы, но и устраняет необходимость в использовании чиллеров, а также сокращает количество оборудования, требующего технического обслуживания. Преимуществом является и то, что такие лазеры позволяют избежать проблем безопасности, связанных с водным охлаждением и высоким напряжением. Подробнее о линейках СО2 лазеров компании Synrad...

Лазерная резка

Высокопроизводительные CO2 лазеры позволяют с высокой точностью резать различные типы материалов. При этом геометрия реза также может быть различной. Знание типа материала, глубины реза, скорости обработки и требований к точности поможет определить наилучшие характеристики выходного излучения лазера для конкретного применения. CO2 лазеры могут быть использованы для резки следующих материалов:

- Дерева

- Керамики и стекла (при этом лазеры должны обладать высокой пиковой мощностью)

- Текстиля (преимущества: «запаивание» краев, высокая скорость обработки, низкая мощность)

- Тонких пленок (в данном случае необходим баланс мощности, диаметра пятна и длины волны для минимизации термического влияния)

- Кожи (высокая скорость обработки, требуемая мощность не менее 100 Вт),

- Каучука (каучук хорошо поглощает излучение CO2 лазера, поэтому не требуется высокая энергия)

- Металлов (лазеры с мощностью от 200 Вт до 400 Вт могут использоваться для резки тонких листов нержавеющей стали или алюминия, необходима дополнительная подача газа для обеспечения высокого качества реза)

- Пластика (большинство пластиков режутся при мощности менее 100 Вт)

- Бумаги (мощность является ключевым фактором, определяющим скорость резки)

Лазерное сверление

Использование CO2 лазера для высокопроизводительного сверления материалов требует баланса высокой пиковой мощности и приемлемого времени нарастания/спада лазерных импульсов. Энергетический баланс особенно важен для таких материалов, как керамика. При этом лазер работает в импульсном режиме для постоянного удаления материала до тех пор, пока не произойдет формирование отверстия. CO2 лазеры могут быть использованы для перфорации тонких пленок, пластика, дерева (требуемая мощность от 200 Вт до 400 Вт), бумаги (требуемая мощность от 100 Вт до 400 Вт), керамики, металлов (требуемая мощность от 200 Вт до 400 Вт), каучука.

Лазерная маркировка

Лазерная маркировка – создание контрастных меток на поверхности обрабатываемого материала путем обесцвечивания или плавления поверхности. При этом обесцвечивание (изменение цвета), происходящее под действием тепла, считается наиболее эффективным процессом маркировки за счет высокой скорости обработки, а требования к мощности низкие, как правило, ниже 25 Вт. Также формирование контрастных меток на обрабатываемом материале может быть достигнуто путем плавления поверхности. Как правило, расплавленный материал меняет плотность и объем.

Маркировка с применением высокоэффективных СО2 лазеров обладает рядом преимуществ по сравнению с традиционными методами:

- Низкие эксплуатационные расходы

- Высокая скорость

- Формирование четких изображений

- Долговечность изображений

- Широкий ряд обрабатываемых материалов

СО2 лазеры могут быть использованы для маркировки стекла (требуемая мощность около 25 – 30 Вт), бумаги и картона, металла (стали и металлов с покрытием, например, анодированного алюминия), пластика (требуемая мощность около 10 – 30 Вт), печатных плат (требуемая мощность около 5 – 10 Вт), каучука.

Лазерная гравировка

Гравировка – процесс формирования углубления в материале для маркировки материалов, которые не меняют цвет при поглощении излучения CO2 лазера. При этом создается эффект затемнения, обеспечивающий контраст с необработанной поверхностью. Однако гравировка в сравнении с маркировкой является менее эффективной в связи с увеличением времени лазерного воздействия, необходимого для удаления материала. Лазерная гравировка осуществляется по дереву, пластику, бумаге, композитным материалам.

Лазерная абляция

Абляция – удаление слоя материала посредством лазерного воздействия. Длины волн СО2 лазеров более эффективно поглощаются определенными материалами и используются избирательно для удаления одного материала с поверхности другого. Лазерная абляция применяется для удаления пластиковых покрытий, чернил, краски, а также тонких пленок с других поверхностей. Преимущество лазерной абляции по сравнению с другими механическими или химическими методами заключается в том, что лазеры воздействуют только на удаляемый материал. При этом удаляемый материал испаряется, практически не оставляя отходов, требующих очистки.

©Synrad

Компания INSCIENCE помогает своим заказчикам решать любые вопросы и потребности по продукции Synrad на территории РФ

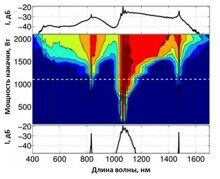

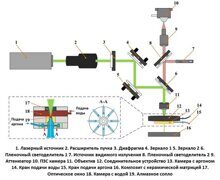

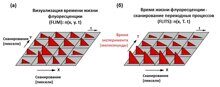

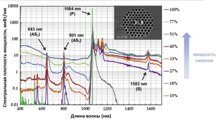

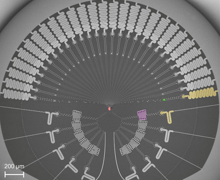

В статье описан метод генерации суперконтинуума, расширенного в видимый диапазон. За счет четырехволнового смешения накачка 1064 нм создает антистоксовы и стоксовы компоненты на 831 нм и 1478 нм. Фазовый синхронизм обеспечивается благодаря микроструктурированному мультимодальному волокну особой конструкции.

контакты

г. Санкт-Петербург, улица Савушкина 83, корп. 3