Лазерное восстановление поверхности отшлифованных пластин монокристаллического кремния

1. Введение

Монокристаллический кремний — незаменимый материал в полупроводниковой промышленности. Кремниевые пластины производятся из слитка монокристаллического кремния посредством ряда процессов, таких как нарезка, травление, шлифовка и полировка. Эти механические процессы вызывают подповерхностные дефекты: дислокации, микротрещины и т.п. Иногда глубокие скрытые дефекты, вызванные грубым черновым шлифованием, не могут быть полностью устранены даже после последующего тонкого шлифования и поэтому остаются в пластине. Для устранения подповерхностных дефектов после тонкого шлифования обычно проводится химико-механическая полировка (ХМП). Однако ХМП является сложным этапом, слабо поддается контролю и требует много времени. Для решения этой проблемы предлагаются альтернативные инновационные подходы.

Процесс лазерного восстановления проходит без образования загрязнений и отходов, не влечет потерю материала, и, кроме того, происходит быстро относительно процесса химико-механической полировки. Обработка кремниевой пластины диаметром 300 мм с использованием системы лазерного сканирования в линейном режиме занимает несколько минут. Технология лазерного восстановления практична, ее возможно применить для обработки изогнутых поверхностей, таких как края пластин и выемок, а также заготовок инфракрасных линз из кремния.

В данном исследовании показана возможность лазерного восстановления поверхности кремния, поврежденного грубой и тонкой алмазной шлифовкой, исследовано влияние на качество обработки пластин параметров лазерного излучения: длительности импульса и плотности мощности.

2. Механизм лазерного восстановления

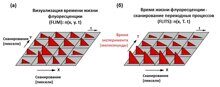

На рис. 1 представлена принципиальная схема механизма лазерного восстановления подповерхностных дефектов, вызванных шлифованием, в пластине монокристаллического кремния. При импульсном лазерном воздействии расплавленный слой расширяется сверху вниз (рис. 1 (б)). Если расплавленный слой недостаточно глубок, подповерхностные дефекты, вызванные грубым шлифованием, останутся, и повлияют на границу раздела твердого тела и жидкости во время повторного затвердевания. В результате эпитаксиальный рост становится нестабильным. В случае, когда расплавленный слой находится глубже скрытых подповерхностных дефектов, граница раздела твердое тело/жидкость достигнет бездефектного объема. Таким образом, можно добиться стабильного эпитаксиального роста и итоговой монокристаллической структуры без дефектов.

Рисунок 1 – Принципиальная схема механизма лазерного восстановления поверхностных дефектов, вызванных шлифованием, в пластине монокристаллического кремния.

3. Эксперимент

В качестве образца использовались пластины монокристаллического кремния, легированного бором, удельное сопротивление которых составляет 0,004−0,007 Ом·см. Кремниевые пластины были подвергнуты двум способам шлифования с использованием чашеобразных шлифовальных кругов: грубого шлифования крупными алмазными абразивными зернами (размер зерна 5-10 мкм) и тонкого шлифования алмазными абразивными зернами, размер зерен ~2 мкм.

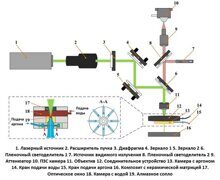

Для обработки поверхности использовался лазер Nd:YVO4 Super Pulse 532-30 (Suzhou Inngu Laser Co., LTD, Китай) с длиной волны 532 нм. Лазерное воздействие осуществлялось в воздушной среде с использованием зеркального гальванометра. Диаметр пучка с гауссовым распределением плотности энергии составлял 85 мкм. Шаг сканирования был установлен на 13,3 мкм. Чтобы оценить влияние длительности импульса, в качестве параметров использовалась не только плотность энергии лазера, но и плотность мощности. Параметры лазерного излучения представлены в табл. 1.

| Параметры лазерного излучения | |||

| Длительность импульса (нс) | 16 | 26 | 38 |

| Частота следования импульсов (кГц) | 60 | 100 | 150 |

| Средняя мощность (Вт) | 0.90-5.40 | 1.50-9.00 | 2.25-13.50 |

| Плотность энергии (Дж/см^2) | 0.26-1.59 | ||

| Плотность мощности (х10^7 Вт/см^2) | 8.81-52.84 | 5.42-32.52 | 1.31-7.84 |

| Скорость сканирования (мм/с) | 51.0 | 85.0 | 127.5 |

4. Результаты

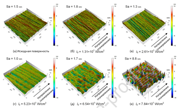

На рис. 2 показаны трехмерные топографии поверхности при различных плотностях мощности лазерного излучения с длительностью импульса 36 нс. С увеличением плотности мощности соответственно увеличивалась глубина расплавленного слоя кремния. При малых значениях плотности мощности слой расплавленного кремния был чрезвычайно тонким, поэтому эффект поверхностного натяжения был недостаточным для выравнивания волнистости (рис. 2 (а, б, в)). Когда плотность мощности лазерного излучения увеличилась до 5,23×10^7 Вт/см^2, поверхность стала гладкой (рис. 2 (г)). С дальнейшим увеличением плотности мощности наблюдалось появление новых неровностей на поверхности (рис. 2 (д, е)).

Рисунок 2 – Трехмерные топографии поверхности при различной плотности мощности лазерного излучения, длительность импульса 36 нс; а – исходная поверхность, б – 1,31×10^7 Вт/см^2, в – 2,61×10^7 Вт/см^2, г – 5,23×10^7 Вт/см^2, д – 6,54×10^7 Вт/см^2, е – 7,84×10^7 Вт/см^2.

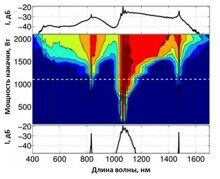

На рис. 3 показан график зависимости шероховатости поверхности от плотности мощности лазерного излучения и длительности импульса. При уменьшении длительности импульса график шероховатости поверхности смещался вправо, таким образом, шероховатость поверхности была минимальной при большей длительности импульса. Минимальная шероховатость поверхности по площади (Sa = 1,1 нм) была получена при плотности мощности излучения в диапазоне от 3,92×10^7 до 5,23×10^7 Вт/см^2 при длительности импульса 38 нс.

Рисунок 3 – Шероховатость поверхности исходной и обработанных кремниевых пластин при различной плотности мощности лазерного излучения и длительности импульса.

5. Выводы

Результаты этого исследования показывают возможность использования лазерного воздействия для устранения подповерхностных дефектов кремниевых пластин, возникших в результате грубого и тонкого шлифования. Благодаря использованию достаточно высокой плотности мощности лазерного излучения (3,92×10^7 - 5,23×10^7 Вт/см^2) и подходящей длительности импульса (38 нс) расплавленный лазером слой восстанавливается без дефектов с незначительной генерацией поверхностных наноструктур.

В серии наносекундных лазеров Super Pulse производства Suzhou Inngu Laser Co. представлены модели с длинами волн 355, 532, 1064 нм и выходной мощностью от 3 до 60 Вт. Частота следования импульсов регулируется в кГц диапазоне, диаметр пучка составляет порядка 0,1-2 мм. Лазеры Super Pulse могут успешно использоваться в системах прецизионной обработки материалов для восстановления поверхности, резки, маркировки и скрайбирования.

Ознакомиться с каталогом Inngu Laser можно здесь.

Компания INSCIENCE занимается поставкой решений в области лазерной обработки материалов.

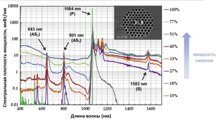

В статье описан метод генерации суперконтинуума, расширенного в видимый диапазон. За счет четырехволнового смешения накачка 1064 нм создает антистоксовы и стоксовы компоненты на 831 нм и 1478 нм. Фазовый синхронизм обеспечивается благодаря микроструктурированному мультимодальному волокну особой конструкции.

контакты

г. Санкт-Петербург, улица Савушкина 83, корп. 3